- HOME

- 解析・試作

Simulation and experiment

解析・試作

Simulation

解析 (誘導加熱シミュレーション)

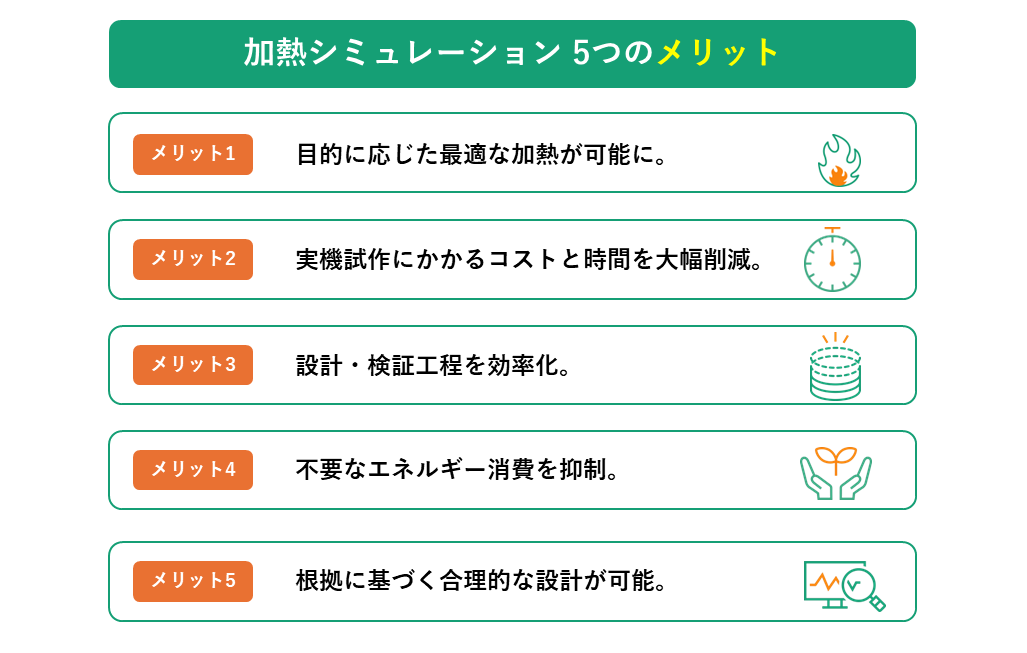

高周波誘導加熱を「見える化」し、試作段階から品質を高めるものづくりへ

当社では、高周波誘導加熱の様子をコンピュータ上で再現できるシミュレーション技術を

活用し、実際の加工に入る前の段階から品質向上を図るものづくりに取り組んでいます。

シミュレーションでは、加熱コイルの形状、周波数、材料特性などをもとに、

ワーク内部の温度の上がり方、熱の広がり、電流密度といった重要な情報を事前に確認できます。これにより、無駄のない効率的な加熱設計が可能となり、従来の試行錯誤や経験に頼った方法から脱却できます。

特に、複雑な形状を持つ部品の焼入れなど、実機での試作が難しいケースでも、シミュレーションを活用することで加工の実現可能性を事前に検討できるようになります。また、加熱の様子を視覚的に分かりやすくご提示できるため、誘導加熱を初めて導入されるお客様にも、プロセスの理解がしやすく安心して導入をご検討いただけます。

誘導加熱シミュレーションで分かること

誘導加熱シミュレーションでは、コイルの設計、加熱条件、材料の物性変化を考慮して、被加熱物の正確な温度分布や発熱状況を予測できます。

具体例を用いてシミュレーションの効果を紹介します。

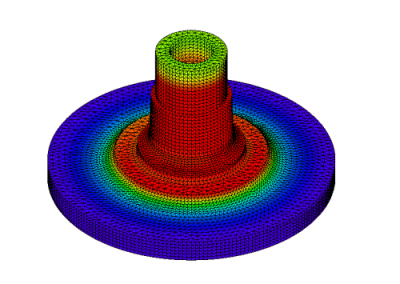

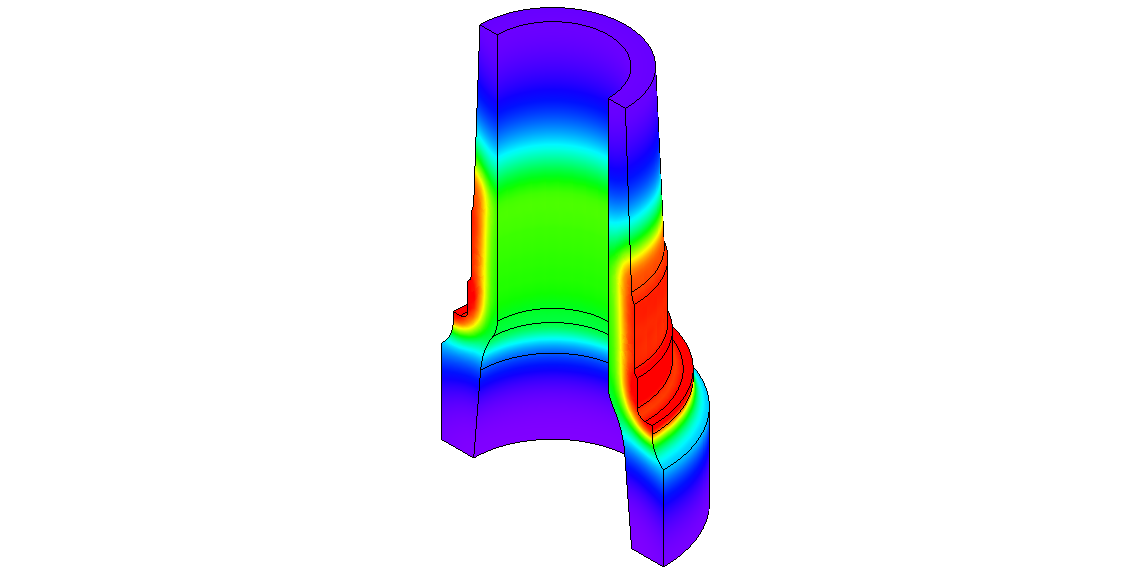

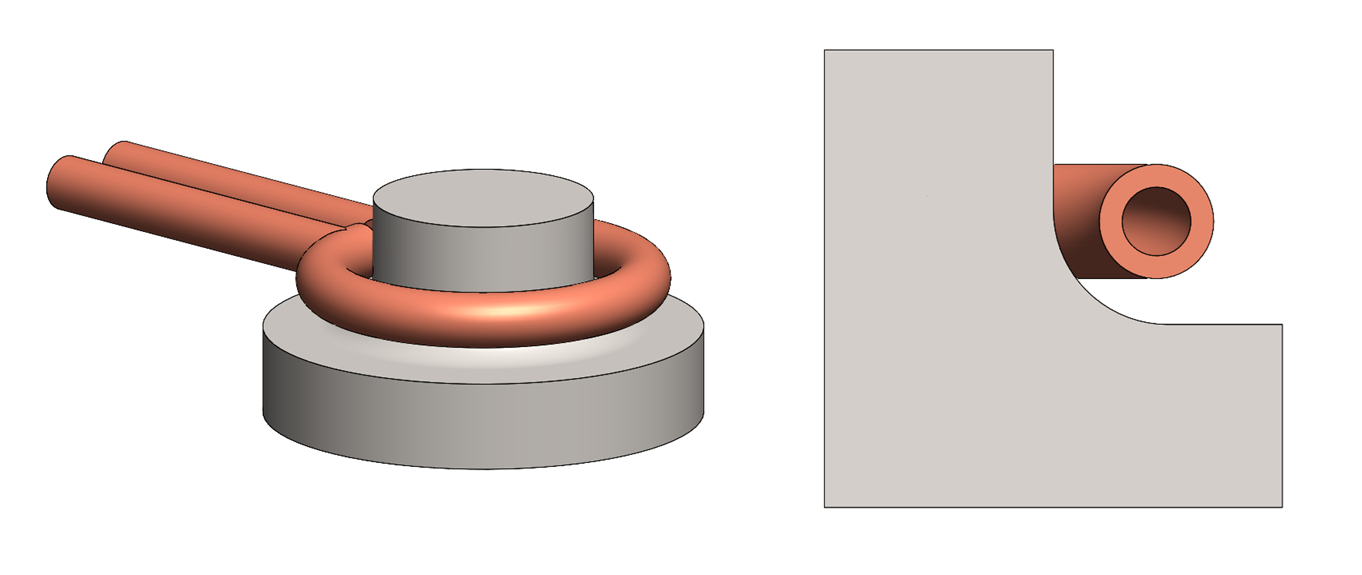

図1 解析モデル 全体(左) 断面(右)

解析事例

解析対象は炭素鋼のフランジ付きシャフトです。 シャフトとフランジの境界付近の耐摩耗性を高めるために高周波焼入れをします。 発振周波数は30kHzとします。

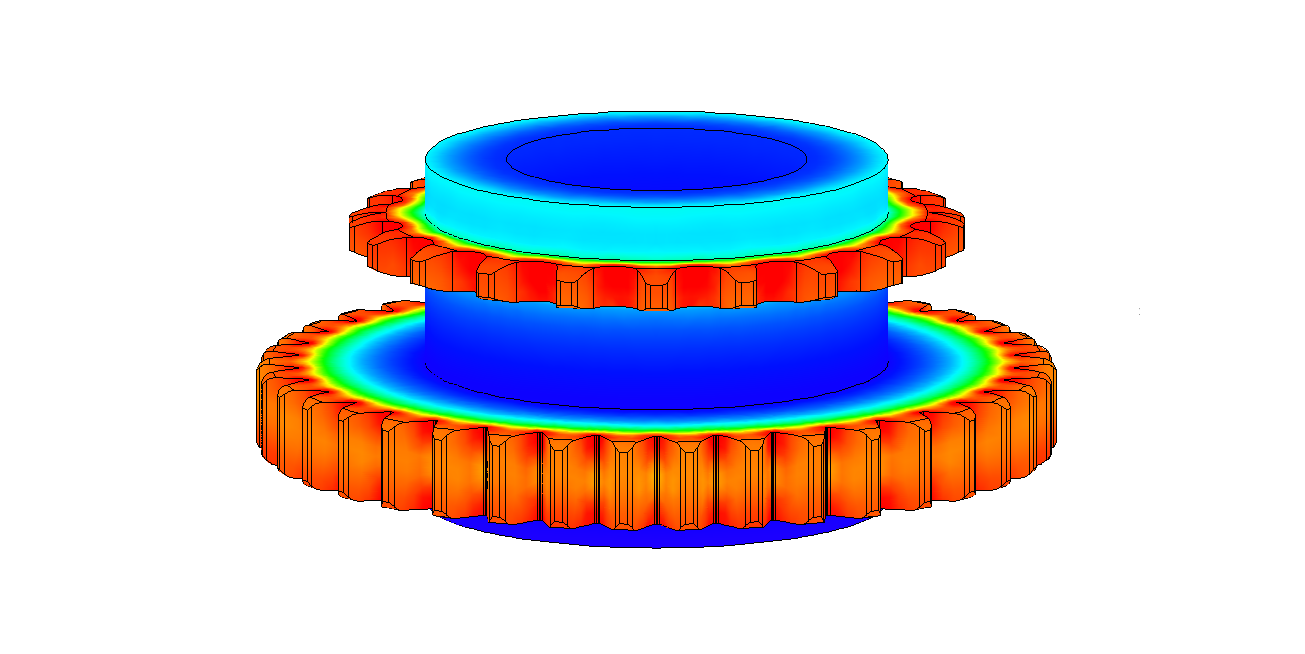

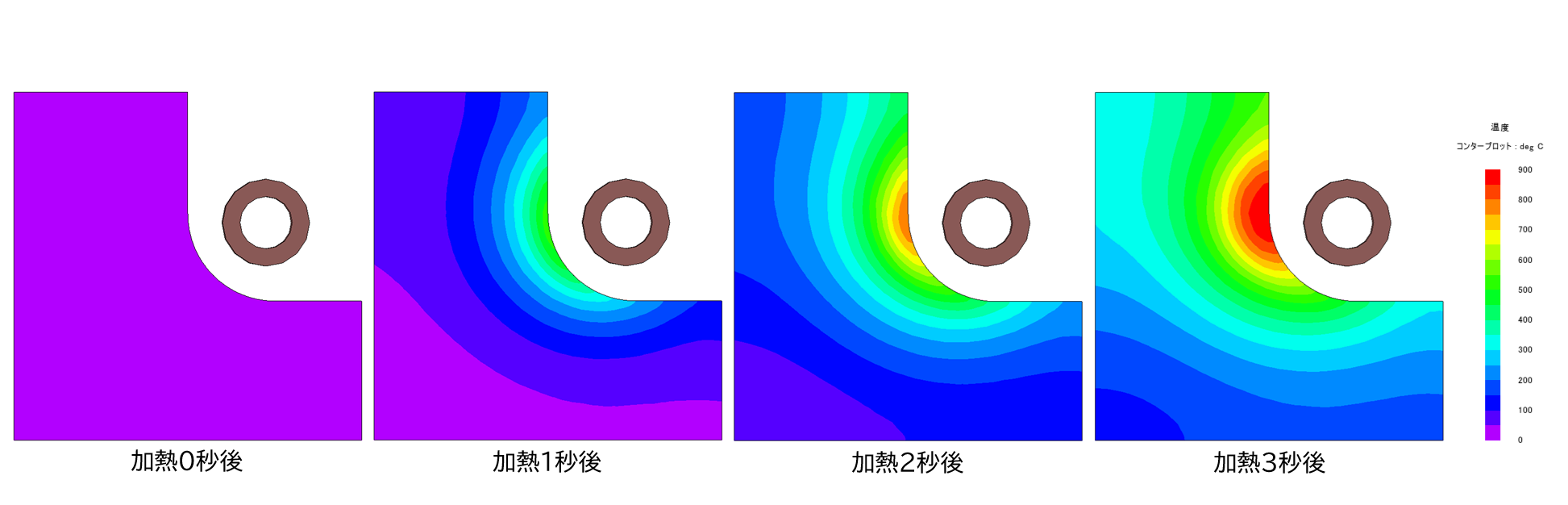

時間変化

解析を行うと、所定の時間でどのくらいの温度上昇が得られるかを知ることができます。 時間ごとの温度分布を見ると、加熱される場所や熱の広がり方を視覚的に確認することが出来ます。(図2)

図2 各加熱時間後の温度分布(コイルとシャフトの距離2mm)

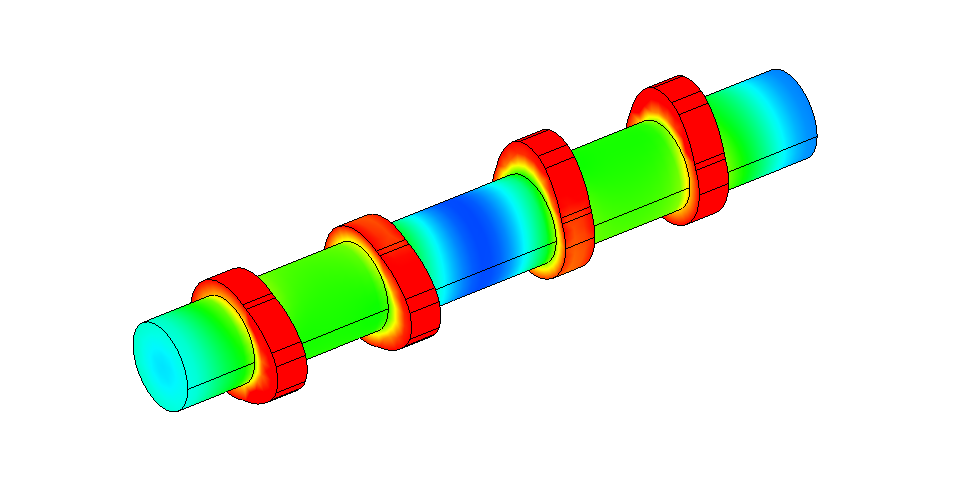

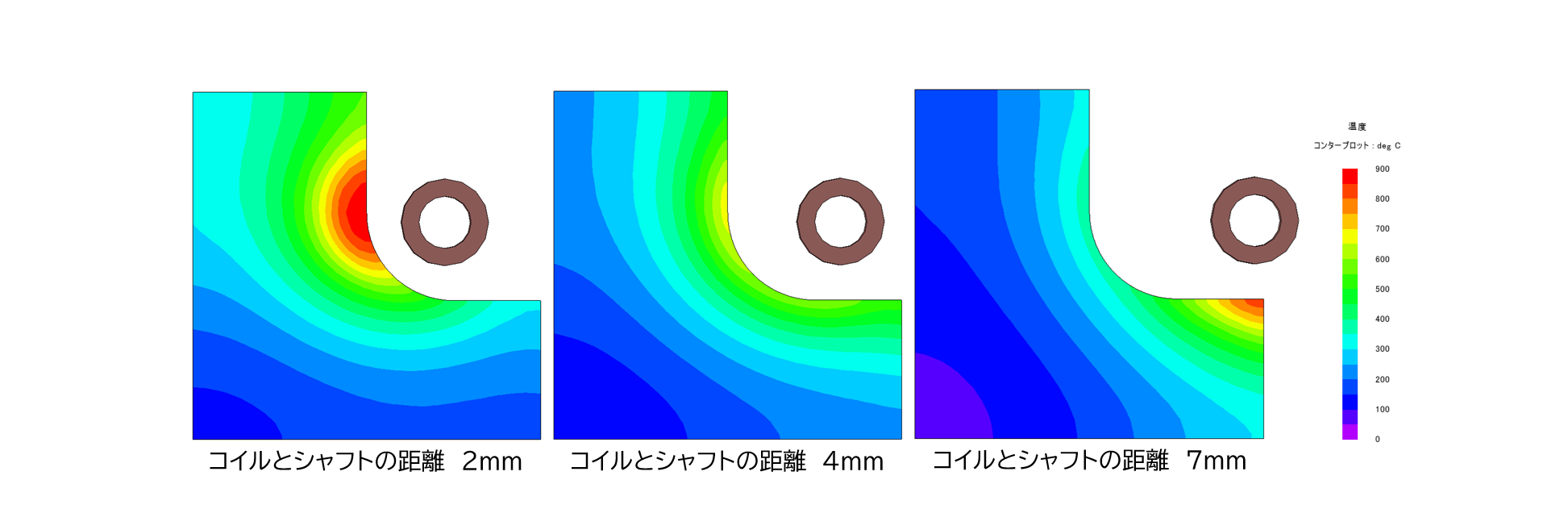

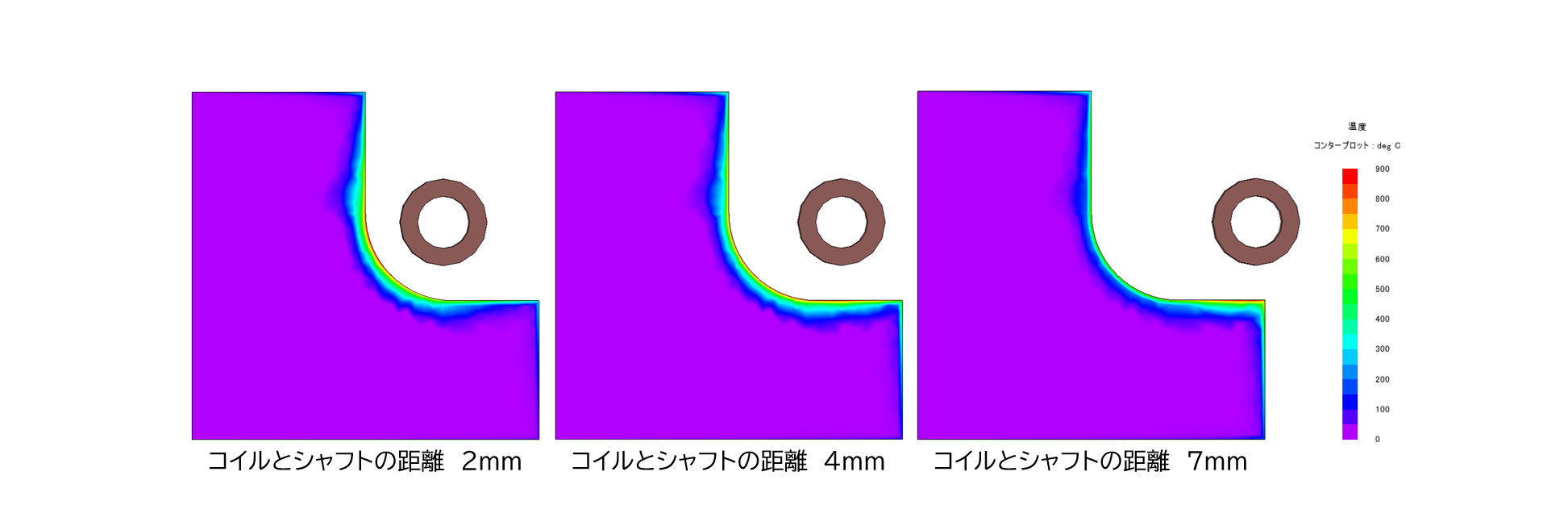

コイルの影響

加熱コイルの位置を変えると、加熱される場所・加熱効率などが変わります。(図3) 加熱コイルとシャフトの距離が2mmのときはコイルの近くの軸側が十分に加熱されますが、距離を4mmにすると発熱量が少なくなり、十分に温度が上がらないことが分かります。また、加熱の温度分布も変わり、熱がフランジ側に広がります。 加熱コイルとシャフトの距離を7mmにするとさらに加熱の温度分布が変わります。軸側ではなくフランジのエッジ部が最も加熱が強くなります。

図3 コイルとシャフトの距離を変化させたときの温度分布(加熱時間3秒)

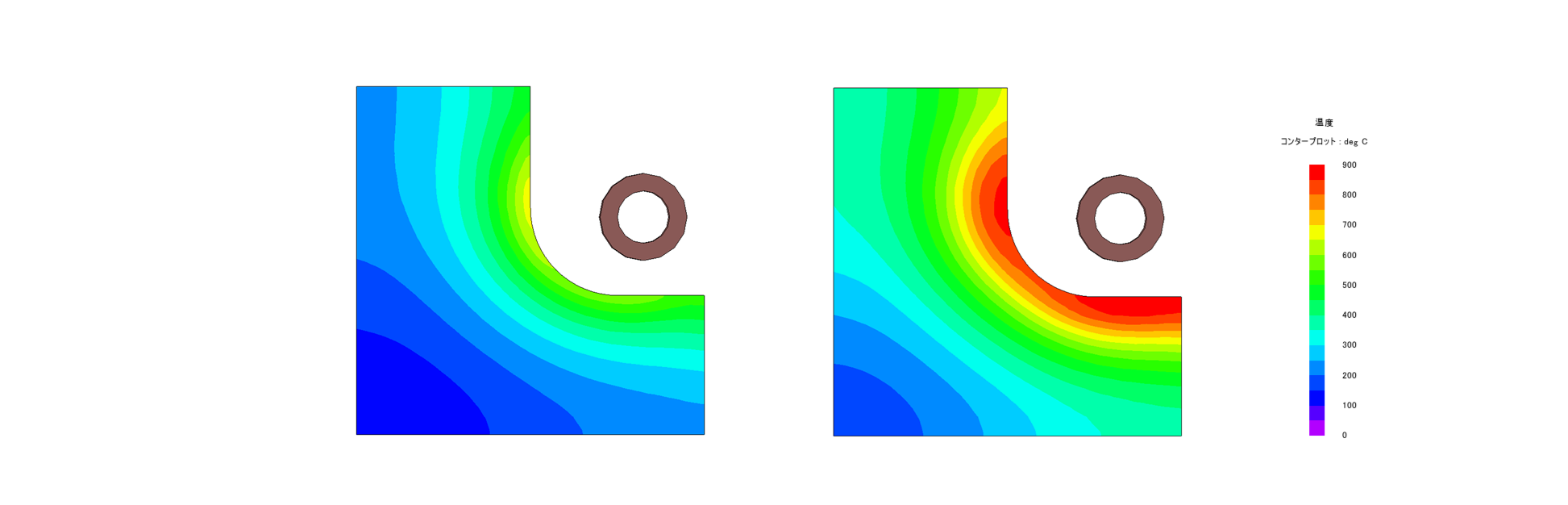

コイルとシャフトの距離4mmの場合では発熱量が下がっていましたが、入力電流を増やすことで、広い範囲を十分に温度上昇させることができます。(図4)

図4 入力電流による温度分布の違い (左)入力電流 小 (右)入力電流 大

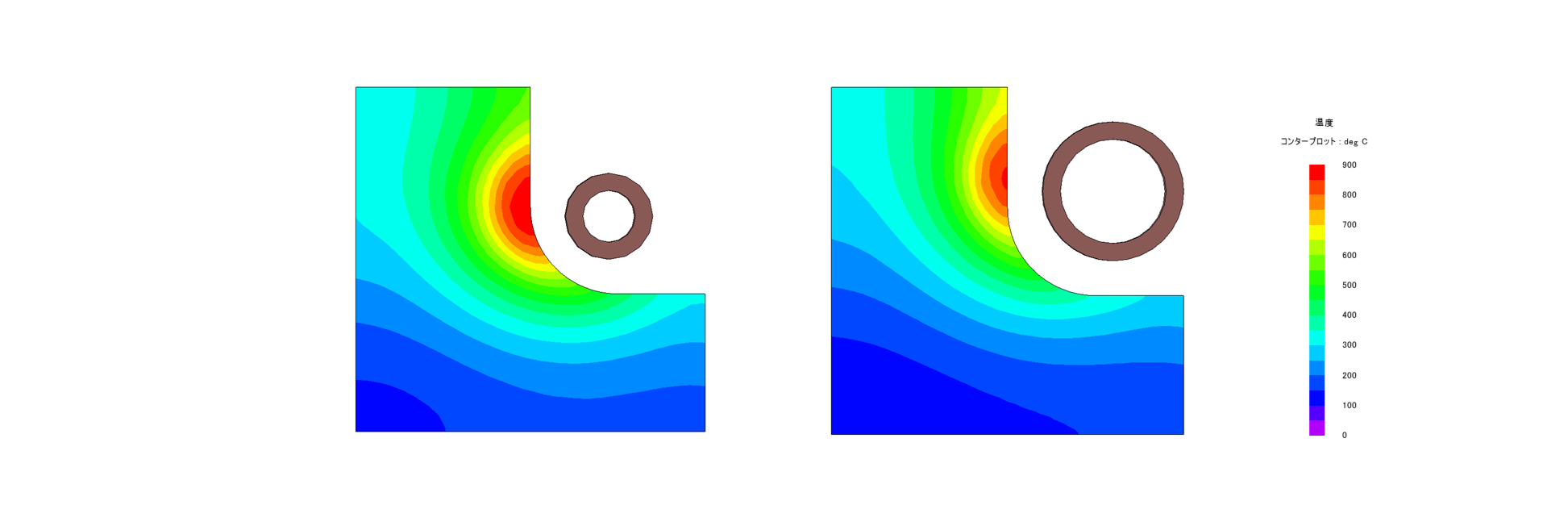

距離だけでなく形状でも加熱の様子は変わります。コイルパイプ径を大きくしていくと加熱される場所や加熱効率が変わります。(図5)

図5 コイルパイプ径による温度分布の違い (左)パイプ径 小 (右)パイプ径 大

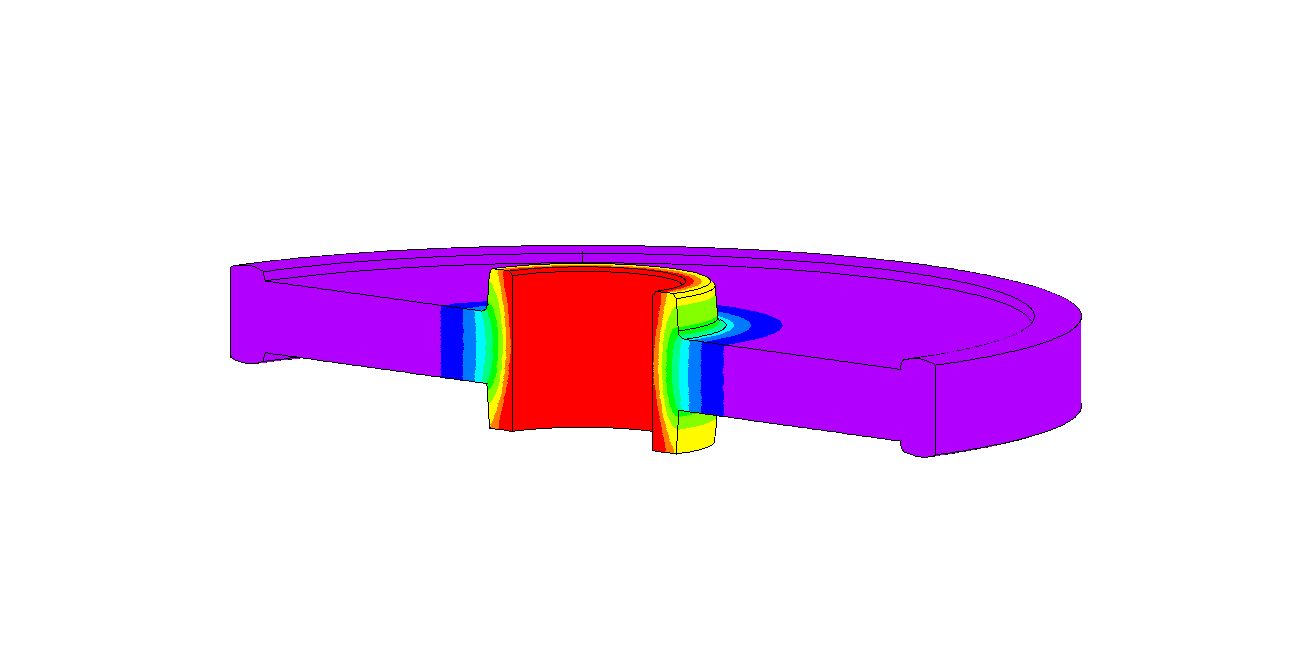

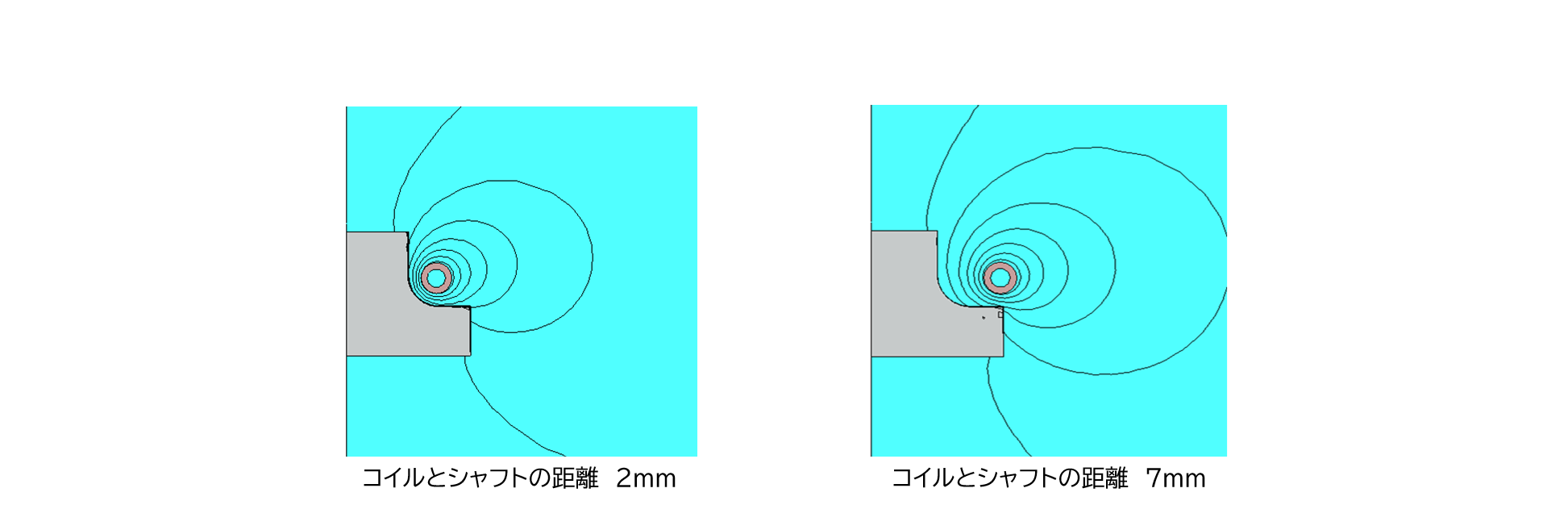

見えないものを見る

解析によって、被加熱物のどこに渦電流が発生しているのか、コイルのどこに電流が流れているのかを評価できます。 電流分布から、加熱コイルの位置、コイル形状の妥当性、形状変更の検討をすることができます。 先ほどの事例のコイルとシャフトの距離を変えた場合では、距離が近い方がシャフトの軸側に大きな渦電流が流れています。フランジを含めた全体の表面温度を上げるには、加熱コイルを少し離した位置の方が良いことが分かります(図6) 。ただし、加熱コイルを離すと発熱量が低下するため、投入する電力も大きくする必要があります。

図6 コイルとシャフトの距離を変化させたときの電流密度分布

加熱コイルにより生じた磁束線が非加熱物のどこを通るのかを確認することができます。 渦電流は磁束の変化を妨げるように発生するので、磁束がどこを通っているかを確認することは誘導加熱現象の理解につながります(図7)。

図7 コイルとシャフトの距離を変化させたときの磁束線図

Experiment

試作

お客様のニーズを把握し課題解決に貢献

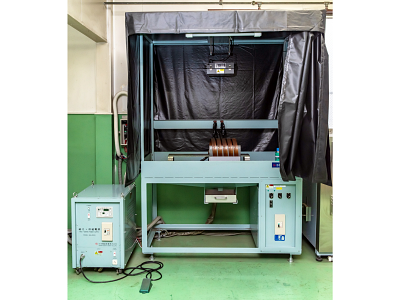

弊社ではお客様からの様々なニーズにこたえるため、ラボ(研究所)に高周波誘導加熱試験機を準備しております。

焼入れ・焼戻しを始め、各種加熱テストが可能です。

弊社の長年の経験と実績で最適な熱処理方法をご提案いたします。

試作設備

トランジスター式高周波発振機

【スペック】

・出力:最大300kW

・周波数:3kHz~100kHz

トランジスター式高周波発振機

【スペック】

・出力:最大100kW

・周波数:3kHz~100kHz

トランジスター式高周波発振機

【スペック】

・出力:最大50kW

・周波数:3kHz~100kHz

トランジスター式高周波発振機

【スペック】

・出力:最大10kW

・周波数:3kHz~100kHz

トランジスタ(SiC式)高周波発振機

【スペック】

・出力:最大50kW

・周波数:100kHz~200kHz

トランジスタ(SiC式)高周波発振機

【スペック】

・出力:最大5kW

・周波数:100kHz~200kHz

縦型移動(NC制御)機械

【スペック】

・最大ストローク:900mm

・軸数:1軸

・最大移動速度:200mm/s

縦型移動(NC制御)機械

【スペック】

・最大ストローク:500mm

・軸数:1軸

・最大移動速度:200mm/s

横型移動(NC制御)機械

【スペック】

・最大ストローク:500mm

・軸数:1軸

・最大移動速度:200mm/s

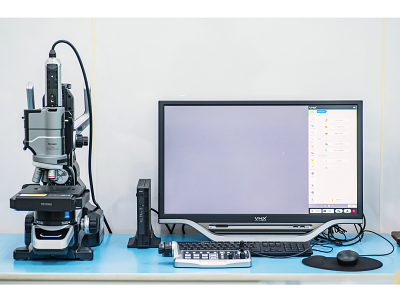

検査設備

デジタルマイクロスコープ

熱処理したワークの金属組織観察を行う機器です。

ロックウェル硬さ試験機

焼入れなどを行った後に硬度を測定する機器です。

試料加工機

ワークの切断及び研磨を行う機器です。

マイクロビッカース硬さ試験機

焼入れなどを行った後に硬度を測定する機器です。

ビッカース硬さ試験機

焼入れなどを行った後に硬度を測定する機器です。

試料樹脂埋め込み機

磁粉探傷装置

材料表面の傷や割れなどを検査する設備です。

電気炉

焼戻しなどに使用する電気炉です。0~600℃の範囲で使用できます。

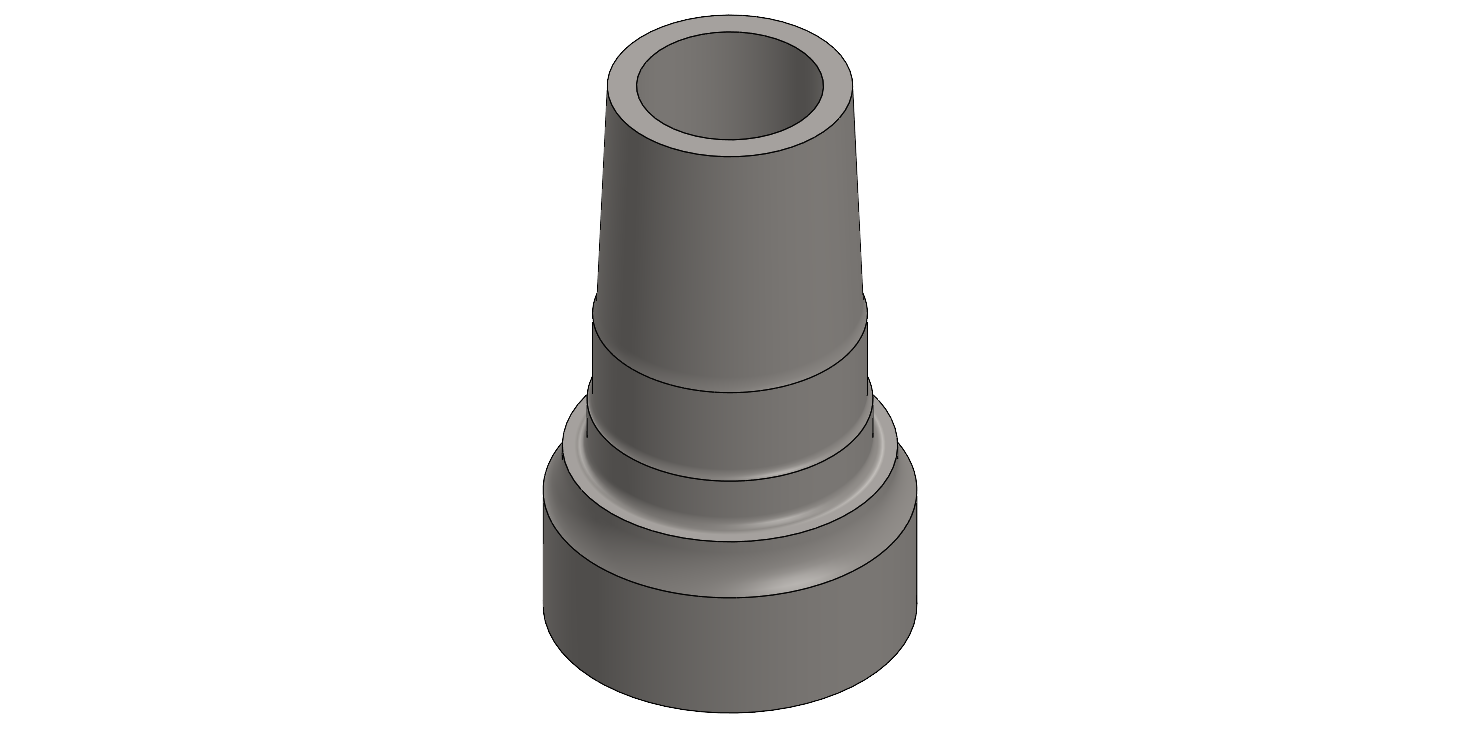

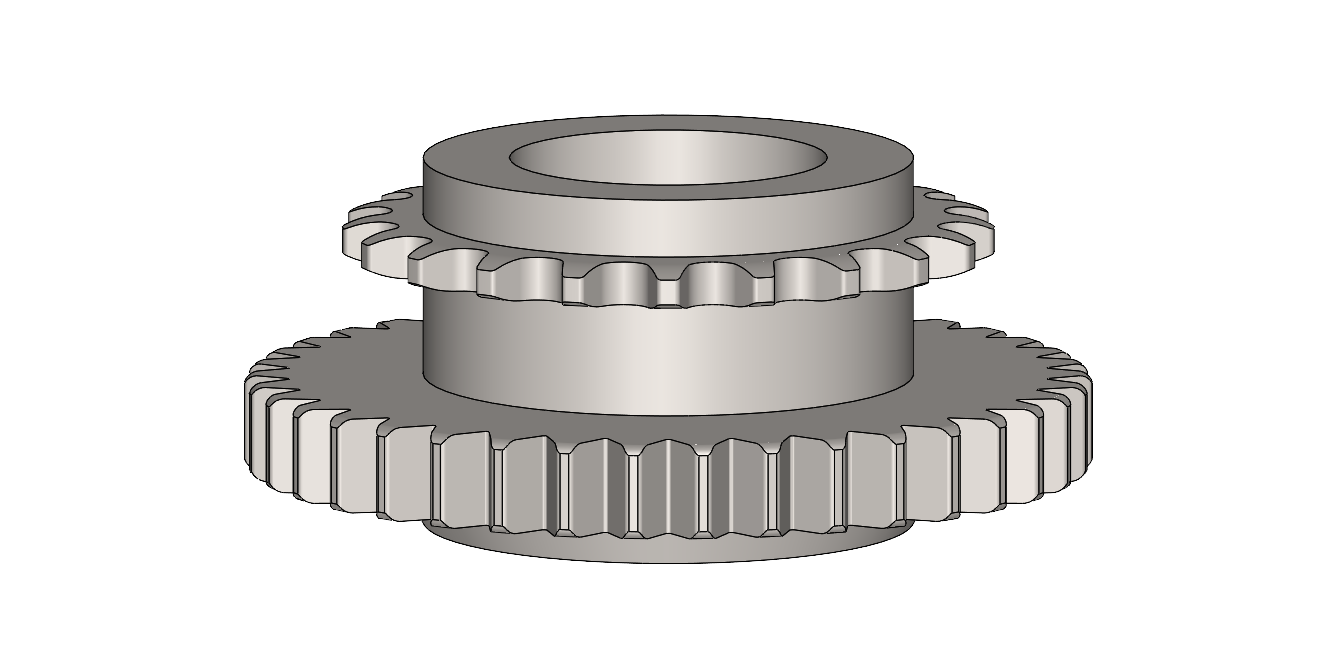

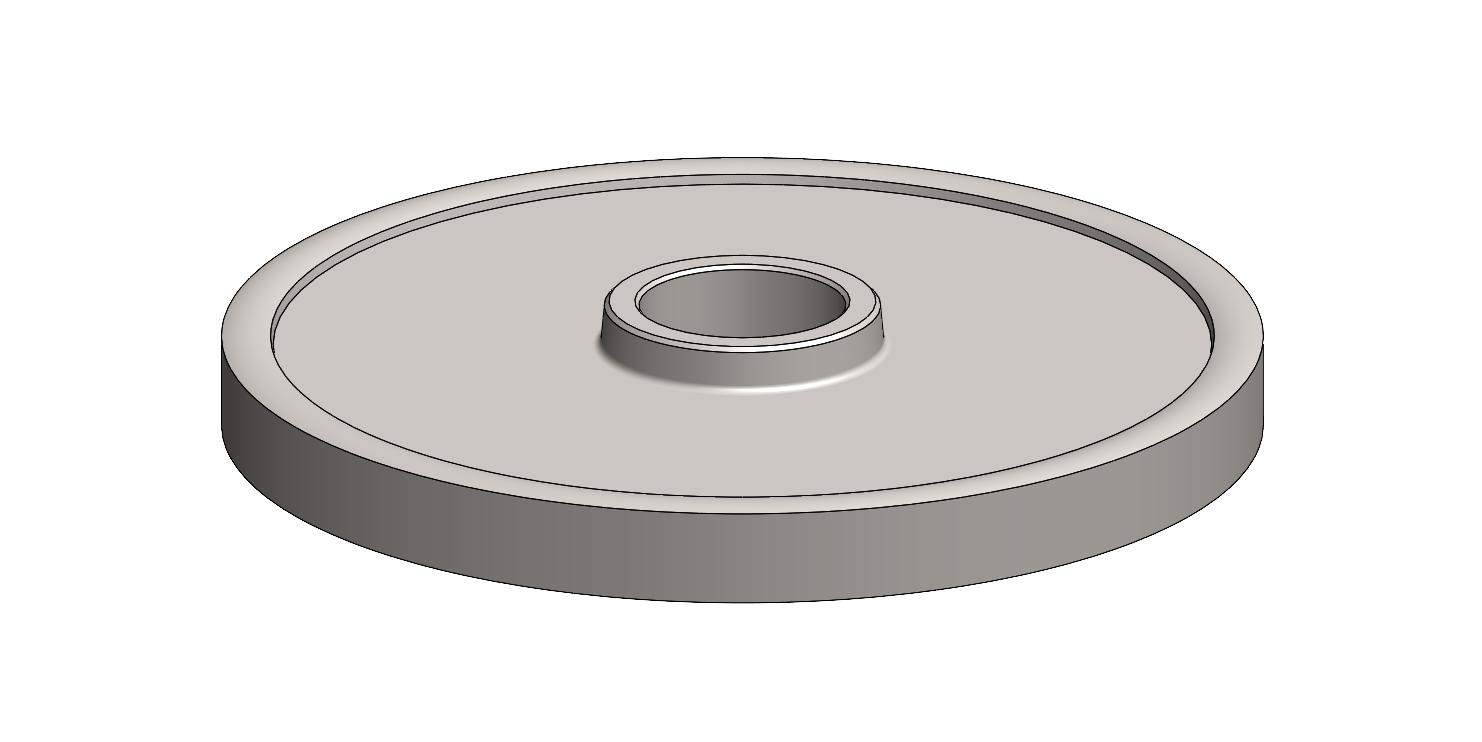

試作可能例

焼入れ・焼戻し

ドライブシャフト、クランクシャフト、カムシャフト、アーマチャシャフト等

焼ばめ

モーターハウジング焼ばめ、モーターシャフト焼ばめ

ロー付け

各種工具先端超硬ロー付け、半田付け

加熱

パイプ焼結、高温域材料特性試験用電源、金属・カーボン製るつぼ加熱

加熱方法は移動焼入れ(NC方式)や一発焼入れなど対応可能です。高周波発振機機械本体とNC制御盤により移動焼入れも自由自在にプログラム可能。実験及び試作後の検査を行うための検査機器も充実させております。豊富な加熱テスト用コイルさまざまな試作及び試験に対応出来るように多様なコイルを準備しております。

保管しているコイルで対応できない場合は、コイル加工工場で製作致します。

Contact

お問い合わせ

エントリー・お問い合わせは、

メールフォームまたは

お電話から

お気軽にお問い合わせください。